Металлы и сплавы металлов имеют огромное значение для всех отраслей народного хозяйства. В кружке «Умелые руки» необходимо дать детям общее представление о применении металлов и сплавов в машиностроении и приборостроении, в строительном деле и на транспорте, в сельском хозяйстве и в быту. Постепенно следует ознакомить членов кружка с основными свойствами и областью применения чёрных металлов (чугуна, стали и железа), наиболее распространённых цветных металлов (меди, алюминия, свинца, олова, цинка, никеля) и сплавов (латуни, бронзы, дюралюминия, оловянно-свинцового припоя). Полезно научить детей распознавать самые распространённые металлы и сплавы по их внешним признакам.

На конкретных и наглядных примерах рекомендуется показать детям, почему определённые металлы и сплавы применяются для тех или иных целей: сталь широко применяется в строительных конструкциях, машиностроении и мостостроении, медь — в электротехнической промышленности, алюминий и дюралюминий используются в самолётостроении, латунь — в приборостроении и т. п. Целесообразно ознакомить детей с основным ассортиментом проката металлов, и прежде всего стали (сталь листовая, полосовая и круглая, стальные рельсы, сталь уголкового, таврового и двутаврового сечений и т. п.). Следует также на доступных для детей примерах и образцах демонстрировать им, как различные металлы подвергаются ржавлению (коррозии), показать, как можно защитить от ржавления различные изделия и конструкции из стали и железа при помощи окраски и покрытия тонкими защитными слоями цветных металлов — цинка (оцинкованное железо), олова (белая жесть), никеля и др.

В процессе практических занятий кружка рекомендуется проделать с детьми некоторые опыты, знакомящие их с основными свойствами металлов и сплавов: продемонстрировать ковкость железа и меди и хрупкость чугуна, показать различную твёрдость свинца, меди и стали, упругость стали и алюминия, теплопроводность разных металлов.

Полезно подготовить вместе с детьми образцы и оформить коллекцию наиболее распространённых металлов и сплавов. Образцы для такой коллекции желательно подобрать так, чтобы они не только давали представление о внешнем виде того или иного металла или сплава металлов, но и показывали применение этого металла в технике или в быту. Так, например, сталь можно показать в виде обломков стального сверла, напильника или ножовочного полотна, в виде небольшой пружины, иголки, балалаечной струны, лезвия для безопасной бритвы и т. п. Железо (мягкая сталь) может быть представлено отрезком листового (кровельного) железа или жести, обыкновенным гвоздём, куском железной проволоки. Медь следует показать в виде отрезка медной проволоки или электрошнура, а латунь в виде небольшой ненужной детали, какого-нибудь прибора. Небольшой отрезок типографского клише может представлять в такой коллекции цинк, а палочка припоя — сплав олова и свинца.

Работу по общему ознакомлению членов кружка с металлами и сплавами очень оживляют экскурсии на производство — на завод, фабрику, в колхозную мастерскую. Следует показать детям и диафильмы о выплавке металлов из руд и их обработке.

Все основные приёмы обработки металлов и применяемые при этих работах инструменты описаны ниже с учётом условий школьного кружка «Умелые руки».

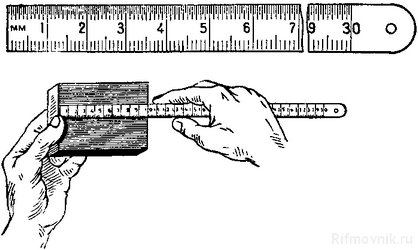

Для проведения измерений и разметки при работах из металла в кружке «Умелые руки» следует иметь набор простейшего контрольно-измерительного и разметочного слесарного инструмента. В частности, для измерения прямых линий необходимо иметь стальную линейку с делениями (масштабную линейку) длиной 300—500 мм (рис. 57).

Внизу показан приём измерения масштабной линейкой размеров детали

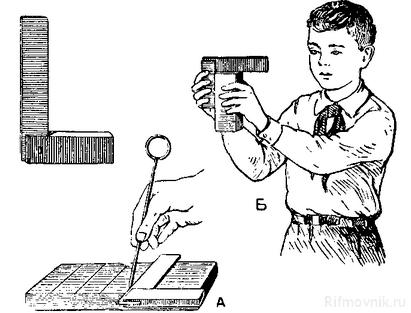

Для разбивки, измерения и проверки прямых углов (90°) в кружке необходим слесарный разметочный угольник (рис. 58).

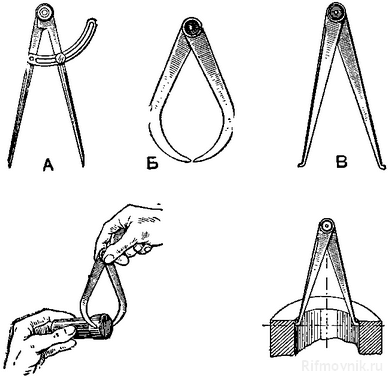

Внизу — приёмы измерения деталей кронциркулем и нутромером

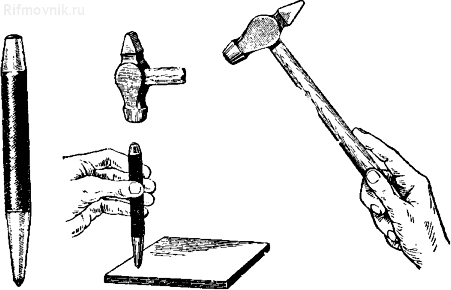

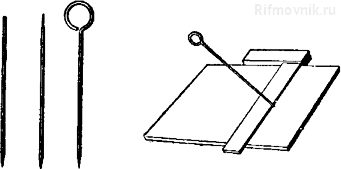

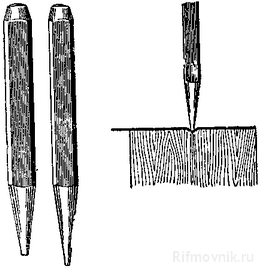

Слева — кернер, в центре — положение кернера на детали в момент удара молотком, справа — хватка молотка при кернении

Для различных измерений и разметки желательно иметь слесарный циркуль, кронциркуль и нутромер (рис. 59). Расчерчивание на поверхности металла осевых линий и контуров размечаемых деталей производится при помощи графилки — отрезка стальной проволоки, остро отточенного с одной или с двух сторон (рис. 60).

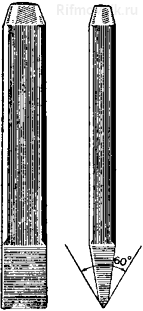

При разбивке на поверхности деталей центров намечаемых к сверлению отверстий применяют кернер (тычок) — отрезок стального закалённого прутка, заточенный с одной стороны тупым конусом (рис. 61).

Для некоторых приборов и моделей необходимо бывает поделать сложные по конфигурации и количеству отверстий детали из листового металла — латуни, дюралюминия, жести и т. п. Разметка таких деталей нередко требует проведения на поверхности металла большого числа вспомогательных линий, которые приходится впоследствии зашлифовывать, затрачивая на это много времени. В таких случаях часто прибегают к оклеиванию поверхности металлического листа бумагой, на которой острым твёрдым карандашом и чертёжным циркулем и проводится вся разметка. По такой разметке производят кернение (см. ниже), сверлят или пробивают отверстия, опиливают края детали. В процессе работы бумага предохраняет поверхность изготовляемой детали от повреждений. С готовой детали бумагу легко смывают водой.

При разметке металлических панелей различных приборов и моделей, когда желательно разместить на них детали красиво, компактно и удобно для пользования готовым прибором, часто применяют следующий приём. На листе плотной бумаги вычерчивают общий контур панели. В пределах этого контура рациональным образом размещают все необходимые детали и обводят их очертания острым карандашом. Намечают на контуре каждой детали центры отверстий для винтов или шурупов. Размеченный таким образом лист бумаги укладывают на панель и, устанавливая в нужных точках кернер, лёгкими ударами молотка намечают на панели керны — центры будущих отверстий.

Рубка металла производится по предварительной разметке при помощи слесарного зубила (рис. 62). Для работ, выполняемых детьми, наиболее удобные основные размеры зубил: длина 125—150 мм и ширина лезвия 10—15 мм.

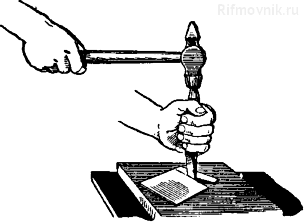

Рубку листового и полосового металла ведут обычно на тяжёлой стальной плите или настольной наковальне (вместо такой наковальни можно использовать отрезок двутавровой стальной балки длиной 30—40 см и высотой 24—26 см), в большинстве случаев металл для рубки зажимают в больших массивных тисках.

Зубило берут в левую руку, устанавливают по метке и ударяют по его головке достаточно тяжёлым (400—600 г) слесарным молотком. Надо постоянно приучить детей сильно, точно и смело бить молотком по зубилу, смотря всё время только на рабочий конец (лезвие) последнего.

На рисунке 63 показана рубка листового металла на настольной наковальне, а на рисунке 64 — рабочая поза и хватка инструмента при рубке металла зубилом в тисках. Работающий держит корпус прямо, повернув его на 40—45° по отношению к оси тисков. Левая нога выставлена вперёд на величину ступни. Правая рука с молотком движется всё время в одной вертикальной плоскости. Чтобы удары были сильнее, ручку молотка нужно всегда держать за самый конец.

А — по риске; Б — по уровню тисков. Внизу — положение работающего при рубке металла в тисках

Для того чтобы легче и быстрее вырубить деталь криволинейной формы из листового металла значительной толщины, часто по внешнему контуру её просверливают непрерывный ряд отверстий. По линии (вдоль центров) этих отверстий затеи производят рубку обычным способом.

При рубке вязких металлов — меди, железа — полезно время от времени смазывать лезвие зубила мыльной водой, машинным маслом или салом.

Необходимо следить за неуклонным соблюдением членами кружка правил техники безопасности при рубке металла: отлетающие в процессе работы мелкие кусочки металла могут поранить как самого работающего, так и окружающих. Работать нужно, как правило, в защитных очках, а перед тисками ставить предохранительный щиток в виде деревянной рамки с натянутой на ней проволочной сеткой.

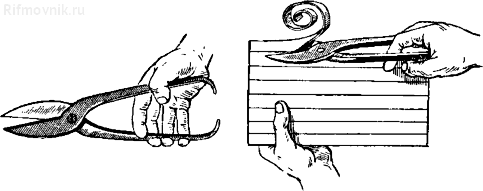

Резка тонких листов металла производится специальными ручными ножницами (рис. 65). Для удобства нижнюю ручку ножниц зажимают в тисках. Для резки самого тонкого и мягкого листового металла — белой жести, латуни, алюминия — следует выделить в кружке одни обыкновенные ножницы или приобрести так называемые портновские ножницы.

Резку проволоки из мягкой стали и цветных металлов производят обыкновенно кусачками или при помощи универсальных пассатижей, имеющих для этого специальное приспособление.

Справа — хватка слесарной ножовки при резании металла в тисках

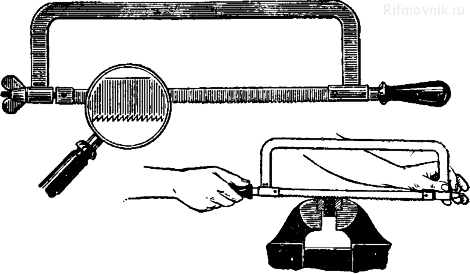

Разрезание вручную металлических деталей значительной толщины производят слесарной ножовкой, которая состоит из ножовочного станка, обычно раздвижного, и натянутого в этом станке ножовочного полотна — пилы с очень мелкими зубцами (рис. 66). Полотно укрепляют в станке и натягивают при помощи винта и гайки с барашком. Зубцы полотна должны быть направлены от ручки.

Кусок металла хорошо зажимается в тисках, так, чтобы линия реза проходила возможно ближе к тискам и располагалась в вертикальное плоскости. Работая, ножовку держат горизонтально двумя руками (рис. 66). Движение ножовкой вдоль линии реза осуществляется в основном правой рукой. Нажим ножовкой на разрезаемый материал производят только при подаче её вперёд (рабочий ход). При этом левой рукой нажимают сильнее, правой слабее.

Начинают резку осторожно, со слабым нажимом, чтобы образующийся пропил точно совпадал с разметкой. Уменьшают давление и в самом конце пропила, когда остаётся разрезать тонкий слой металла и появляется опасность заклинивания и поломки полотна.

Сила давления на ножовку при резке мягких и вязких металлов должна быть меньше, чем при резке твёрдых.

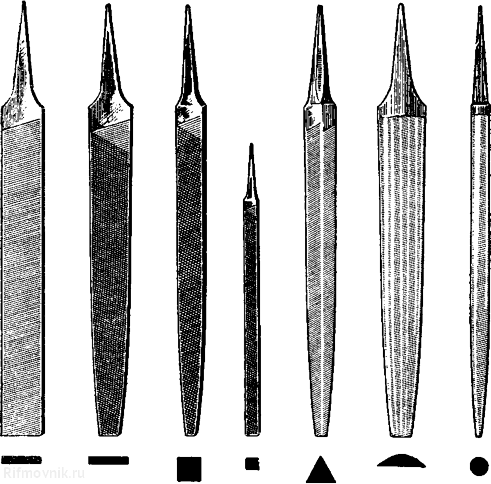

Опиловка — снятие с поверхности деталей сравнительно небольшого слоя металла — производится обычно напильниками или, как их ещё называют, слесарными пилами. Напильники представляют собой стержни разной величины и различного поперечного сечения, изготовленные из закалённой инструментальной стали. На поверхности каждого напильника имеется более или менее крупная насечка, одинарная (когда насечка сделана в одном направлении) или двойная (когда насечка проведена в двух пересекающихся между собой направлениях). По величине (глубине) насечки напильники подразделяются на драчёвые, полудрачёвые, личные и бархатные.

У драчёвых напильников насечка крупная, они применяются для трубой опиловки металлических деталей, когда требуется быстро снять поверхностный слой металла. Полудрачёвые и личные напильники служат для более точной опиловки деталей, а бархатные, имеющие очень мелкую насечку, — для окончательной подгонки и отделки поверхностей металлических деталей.

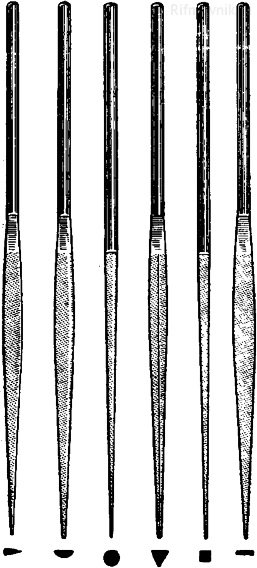

Напильники бывают разной длины — от больших, размерами до полуметра, до совсем маленьких напильничков, которые принято называть надфилями. При измерении длины напильников в расчёт принимается только насечённая часть их.

Весьма разнообразна и форма поперечного сечения напильников. Наиболее употребительны (рис. 67) плоские, квадратные, трёхгранные, круглые и полукруглые напильники.

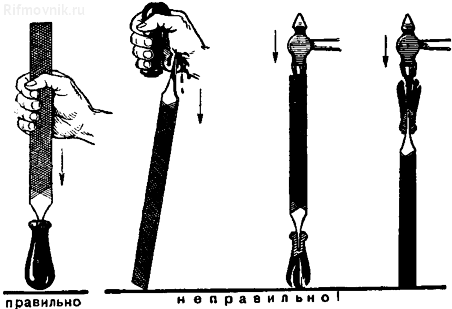

Для работы все напильники, за исключением надфилей (рис. 68), насаживаются на точёные деревянные ручки. Для того чтобы насадить новую ручку или укрепить старую, напильник держат вертикально и ударяют ручкой о верстак (рис. 69). Недопустимо производить насадку ручки ударами молотка по напильнику или ручке.

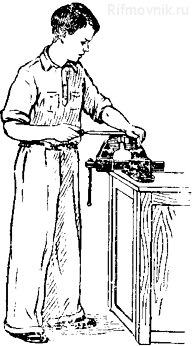

При опиловке деталь хорошо зажимается в тисках. Корпус тела работающего должен быть повёрнут примерно под углом в 45° к верстаку. Ноги расставляются на ширину ступни, причём левая нога ставится вплотную к верстаку (рис. 70).

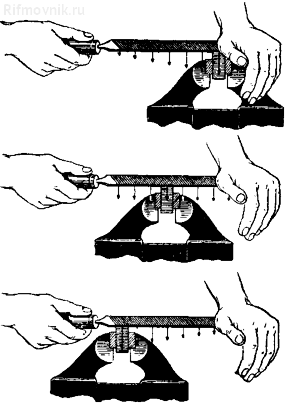

Напильник держат правой рукой за ручку, а ладонь левой кладут поперёк напильника на самый его конец (при работе надфилем конец его придерживается двумя пальцами левой руки). Двигают напильник по обрабатываемой поверхности попеременно от себя и к себе, нажимая на него только при движении вперёд.

При движении в обратную сторону напильник должен свободно, без нажима скользить по поверхности детали. Сила осуществляемого каждой рукой давления на напильник изменяется в процессе каждого рабочего хода (рис. 71).

Направление движения напильника в плоскости опиловки следует время от времени менять.

Напильники нужно периодически очищать от частиц металла и грязи при помощи стальных проволочных щёток или натирая их вдоль насечек кусочком мела или древесного угля. Следует категорически запрещать членам кружка использовать напильники, предназначенные для проведения слесарных работ, для опиловки древесины.

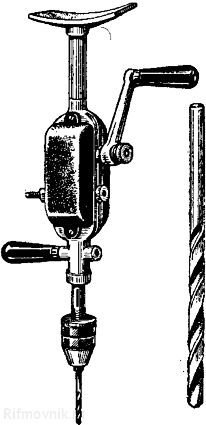

Отверстия в металле сверлятся при помощи свёрл соответствующего диаметра вручную или на специальных сверлильных станках. Для ручного сверления отверстий небольшого диаметра (до 6 мм) обычно применяются дрели с зубчатой передачей (рис. 72).

Если отверстия должны быть просверлены в определённых, точно обозначенных местах, то перед сверлением производится при помощи мерительных инструментов и шаблонов разметка — разбивка центров отверстий. Эти центры намечаются на поверхности материала при помощи кернера (тычка). Поставив кернер (рис. 61) остриём в намеченной точке перпендикулярно поверхности металла, коротким отрывистым ударом молотка делают в этой точке небольшое углубление (керн). Это углубление позволяет в самый первый момент сверления направить сверло точно по оси отверстия.

Во время сверления, чтобы не сломать сверло, необходимо строго сохранять заданное направление. Нажим на сверло регулируется в зависимости от твёрдости и вязкости металла: при сверлении отверстия в мягком и вязком металле нажимать на сверло нужно слабее, чем при сверлении твёрдого металла. При сверлении сквозных отверстий необходимо ослаблять нажим на сверло в конце сверления, при выходе сверла из металла.

Рабочий конец сверла или высверливаемое отверстие полезно смазывать минеральным маслом или мыльной водой (особенно это рекомендуется при сверлении отверстий на большую глубину).

Слева — пробойник, справа — пробивание отверстия

Пробивание небольших отверстий в тонком листовом металле производится пробойниками (бородками). Пробойник представляет собой стальной стержень, рабочий конец которого очень полого заточен на конус. Вершина этого конуса сточена перпендикулярно оси пробойника (рис. 73).

Пробойник устанавливают в соответствующей точке листа перпендикулярно его поверхности и отрывистым сильным ударом молотка по головке пробойника высекают круглое отверстие. Края этого отверстия получаются немного вытянутыми в сторону удара.

Для уменьшения вытягивания листовой металл при пробивании отверстий укладывают на ровный и толстый кусок свинца или ровно спиленный торец полена твёрдой породы древесины. С этой же целью можно, пробив отверстие, перевернуть лист металла и, вставив пробойник в то же отверстие, но с противоположной стороны, лёгкими ударами молотка немного выправить края отверстия. Сила удара молотком при пробивании отверстий пробойником зависит от материала, диаметра отверстия и толщины листа.

Отверстия диаметром в 1—1,5 мм в жести, кровельном железе и тонком листовом алюминии или латуни можно пробивать отрезком обыкновенной иголки соответствующего диаметра. Иголкой протыкают по оси обыкновенную корковую пробку. С нижней стороны пробки конец иголки должен выдаваться лишь настолько, сколько необходимо, чтобы установить иголку точно в том месте, в котором следует пробить отверстие. Верхний конец иголки лучше всего обломать вровень с верхним краем пробки. Сильным ударом молотка по пробке и вдоль её оси пробивают в детали отверстие.

В кружке «Умелые руки» потребность в проведении паяльных работ возникает при изготовлении и ремонте различных приборов и моделей, а также предметов домашнего обихода из жести, проволоки, листового металла. При помощи пайки отдельные металлические детали соединяются между собой расплавленными металлами или сплавами металлов (припоями).

В зависимости от температуры плавления и прочности, все припои подразделяются на твёрдые и мягкие. В условиях школьного кружка используются в большинстве случаев мягкие оловянно-свинцовые припои, представляющие собой сплавы олова и свинца, взятых в определённых соотношениях. Наиболее употребительные соотношения олова и свинца в этих припоях 3:2, 1:1 и 2 : 3 (соответствующие температуры плавления — 195°, 220° и 240°).

Припой разогревается, расплавляется и наносится на спаиваемый шов при помощи простых или электрических паяльников.

Простой ручной паяльник представляет собой короткий стержень из красной меди прямоугольного, круглого или овального сечения, заострённый с одной стороны в виде клина и укреплённый на конце железного прута или отрезка толстой стальной проволоки. Прут или проволоку на другом конце изгибают в виде ручки или снабжают деревянной рукояткой.

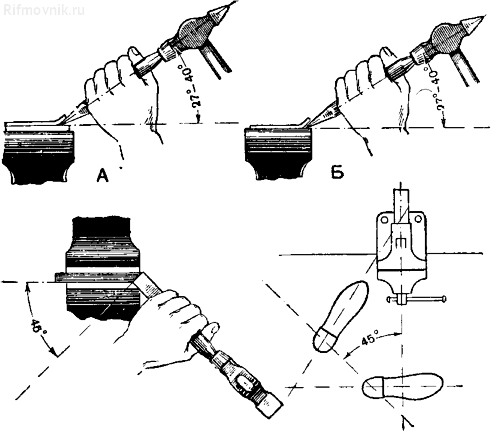

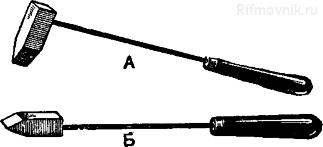

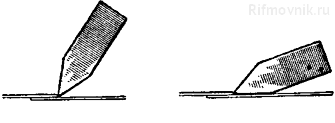

В зависимости от того, как располагается рабочее ребро паяльника по отношению к пруту с рукояткой, различают паяльники молотковые (их называют ещё боковыми, или косыми) и торцовые (прямые) (рис. 74).

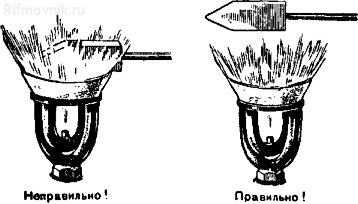

Простые паяльники во время работы периодически нагревают на примусе, керогазе или газовой горелке. Небольшие паяльники, применяемые для пайки мелких деталей, разогревают в пламени сухого спирта, для чего удобно к подставке, на которую укладывается паяльник, приделать баночку — спиртовку. Непосредственному действию пламени подвергают только обушок или хвостовую часть медного стержня (рис. 75). Внимательно следят за тем, чтобы этот стержень не перегревался — не накаливался докрасна, так как при этом его рабочая часть покрывается слоем окислов, без очистки которых паяльником пользоваться нельзя. По мере охлаждения паяльника во время работы его необходимо немедленно подогревать: качество пайки при использовании недостаточно горячего паяльника значительно снижается, а самая работа затрудняется.

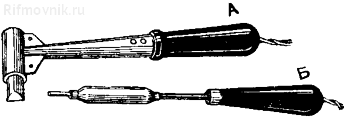

Значительно удобнее для работы электрические паяльники (рис. 76), которые в процессе паяния непрерывно подогреваются электрическим током.

А — молотковый, или косой; Б — торцовый

А — молотковый; Б — торцовый

Для того чтобы пайка была прочной и плотной, необходимо провести тщательную подгонку соединяемых деталей по линии шва и обеспечить условия полного заполнения его расплавленным припоем. Спаиваемые поверхности по линии шва надо непосредственно перед пайкой со всей тщательностью очистить от грязи, пыли, ржавчины, остатков жира, краски и старого припоя. В условиях школьного кружка «Умелые руки» сначала обычно производится механическая очистка при помощи напильников и наждачной бумаги, а затем обрабатывают спаиваемые поверхности при помощи протрав и флюсов (плавней), чтобы очистить их от плёнки окислов и не допустить образования такой плёнки в процессе паяния.

Применяются флюсы жидкие (паяльные жидкости), твёрдые и пастообразные. Наиболее употребительной паяльной жидкостью является травленая соляная кислота, представляющая собой водный раствор хлористого цинка. Для её получения 5 частей соляной (кислоты разбавляют 5-ю частями мягкой (дождевой или кипячёной) воды и высыпают в раствор одну часть нарезанного мелкими кусочками металлического цинка. В результате происходящей при этом реакции, цинк растворяется, вытесняя из кислоты водород (жидкость «кипит»). Для предохранения от ржавчины, которая может покрыть поверхность изделия после паяния, к травленой кислоте полезно добавить три части нашатырного спирта.

Приготовление травленой кислоты должен проводить лично руководитель кружка. При этом необходимо придерживаться следующих правил техники безопасности. Приготовляя раствор кислоты, нужно кислоту приливать в воду, а не наоборот. Чтобы избежать попадания брызг на руки, одежду или стол, травление раствора кислоты цинком надо производить небольшими порциями в просторной стеклянной посуде. Для того чтобы убедиться, что вся кислота израсходована, т. е. весь водород кислоты замещён цинком, последний следует загружать с некоторым избытком. Всю операцию травления кислоты необходимо проводить подальше от огня.

В качестве твёрдых флюсов при паянии мягкими припоями обычно применяют нашатырь (хлористый аммоний), канифоль и стеарин (можно воспользоваться стеариновой свечой).

Очень удобны для работы паяльные флюсы — пасты, которые получаются смешиванием твёрдых порошкообразных флюсов с различными вязкими жидкостями. Так, нашатырь применяют в смеси с деревянным маслом, а канифоль в смеси с нашатырём и салом (на 5 частей расплавленной канифоли 1 часть нашатыря и 5 частей сала). Вместо сала можно воспользоваться техническим глицерином (8—9 частей канифоли в порошке, 1 часть нашатыря в порошке и 10 частей глицерина).

Для того чтобы паяльником можно было работать, необходимо его рабочий конец предварительно залудить, т. е. покрыть тонким слоем припоя. Благодаря такой полуде рабочая часть паяльника не так быстро окисляется и к ней легче прилипает расплавленный припой, которым производится паяние.

Чтобы залудить паяльник, его рабочие грани опиливают и зачищают напильником или шкуркой. Затем паяльник нагревают, посыпают его рабочие грани флюсом и быстро растирают ими небольшой кусочек припоя. Последний, расплавившись, покрывает тонким блестящим слоем полуды рабочие грани паяльника. Залуживание паяльника удобно производить на куске нашатыря, в котором сверху делают небольшое углубление для припоя (рис. 77).

В процессе паяния нужно следить за своевременным возобновлением окислившегося слоя полуды.

Разогретым паяльником касаются кусочка припоя и приставшие к его рабочим граням расплавленные капли последнего переносят на зачищенный и обработанный флюсом шов. Для быстрой и непрерывной передачи тепла, необходимой для прогрева-мая металла по линии шва и равномерного распределения по всему шву расплавленного припоя, паяльник должен касаться изделия всей плоскостью одной из своих рабочих граней (рис. 78).

Режим паяния нужно организовать таким образом, чтобы не приходилось многократно расплавлять припой, уже заполнивший швы: качество пайки от этого снижается. Надо также следить за тем, чтобы взаимное расположение спаиваемых между собой деталей оставалось неизменным до полного остывания припоя. Для ускорения остывания и затвердения припоя поверхность швов после его нанесения смачивается паяльной жидкостью.

Поверхность изделий из металла перед их окрашиванием тщательно очищается от пыли, грязи, ржавчины, следов жира. В условиях кружка «Умелые руки» эту работу можно провести при помощи проволочной щётки, напильников, шаберов, наждачной бумаги, шкурки и т. п.

Хорошо очищенную поверхность огрунтовывают жидким раствором той же краски, какой предполагают окрасить изделие. Грунтовку получают добавлением в масляную краску олифы, а в эмаль — скипидара. При окрашивании поделок нитрокрасками огрунтовка производится масляными грунтовками или специальными, имеющимися в продаже, нитрогрунтовками. В качестве нитрогрунтовки можно воспользоваться нитроэмалью, разбавленной 10% скипидара. После высыхания грунтовки поверхность изделия прошлифовывают наждачной бумагой со средней крупностью зёрен.

Если на поверхности изделия имеются щели, швы, раковины, вмятины и другие изъяны, их надо перед окраской зашпаклевать; для этого используют шпаклёвку, приготовленную из грунтовки добавлением молотого и просеянного мела (при небольших количествах потребной шпаклёвки используют зубной порошок). Шпаклевание под окраску нитрокрасками и нитролаками производится специальной нитрошпаклёвкой.

Зашпаклёванная поверхность после высыхания хорошо про-шлифовывается шкуркой или пемзой с водой.

Окраска масляными красками производится щетинными кистями один-два раза, а эмалями два-три, иногда четыре раза. При окраске эмалями (лаковыми красками) каждый слой эмали, за исключением последнего, шлифуется тонким порошком пемзы с водой. Банку с эмалью во время работы ставят в горячую воду.

Окраску металлических изделий нитрокрасками производят дважды. Работу нужно производить быстро, краску наносить тонким слоем и не проводить кистью несколько раз подряд по уже окрашенной поверхности. Следует иметь в виду, что при высыхании нитрокраски её поверхность становится гораздо более гладкой.

За последние годы широкое распространение получило окрашивание различных изделий из металла, в частности детских самоделок, в серебристо-белый цвет при помощи краски, состоящей из тончайшего металлического порошка алюминия (алюминиевая бронза), растёртого на олифе, масляном лаке или прозрачном нитролаке. Последний можно легко приготовить в кружке, растворяя обрезки прозрачного целлулоида в ацетоне или грушевой эссенции.

Хорошие результаты даёт добавка в алюминиевую краску небольшого количества тёртых цинковых белил.