Большое количество очень ценных качеств древесины и прежде всего её весьма большое распространение, сравнительно высокая прочность, небольшой объёмный вес, малая теплопроводность, лёгкость механической обработки и отделки, наряду со значительным разнообразием возможных в каждом отдельном случае конструктивных решений, послужили причиной широкого применения этого материала в быту и в технике.

Работа с древесиной в условиях школьного технического кружка имеет большое воспитательное значение и служит повсеместно непременным и весьма важным составным элементом политехнической трудовой подготовки детей. Эта работа, если она организована правильно и в тесной связи с теоретическими познаниями учащихся в области математики, естествознания, физики и биологии, способствует усвоению детьми разнообразных практических знаний и умений и наряду с другими видами работ помогает воспитывать у кружковцев основные навыки производственной культуры.

Полезно с возможно большей наглядностью показать детям огромное разнообразие случаев применения древесины и изготовляемых из неё (производных) материалов в технике и в быту. Особенно необходимо показать широкое применение и огромное значение древесины в строительном деле, в горной промышленности, на транспорте (шпалы, искусственные сооружения), в телеграфной и телефонной связи (столбы) и т. п. Следует также ознакомить детей с разнообразным использованием древесины в качестве сырья для целлюлозно-бумажной и химической промышленности (изготовление бумаги, картона, пластических масс, искусственного шёлка, спиртов, скипидара, уксуса, канифоли, газогенераторного газа, дёгтя и т. п.).

На занятиях кружка следует ознакомить детей с наиболее распространёнными древесными породами (сосна, ель, берёза, дуб, липа, тополь, ольха) и с основными свойствами их древесины. Необходимо уделить внимание ознакомлению детей и с местными породами древесины (в Сибири — лиственница, кедр и пихта, на Кавказе — бук, палисандр, орех кавказский и т. п.). Целесообразно посвятить два-три занятия кружка изготовлению коллекции образцов основных пород древесины или предложить детям собрать материалы и смонтировать коллекции, демонстрирующие применение древесины в технике и для различных бытовых нужд.

Ниже приводятся описания всех основных процессов обработки древесины (инструменты, рабочие приспособления и приёмы проведения работы даны применительно к условиям школьного кружка «Умелые руки»).

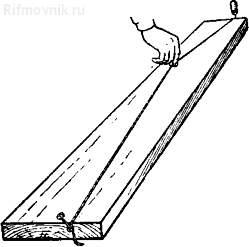

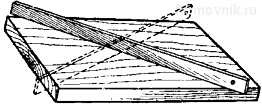

Распиловку, как и всякую другую работу, связанную с изменением формы древесины, следует проводить только по предварительной разметке. При продольной распиловке досок, тесин и реек сравнительно большой длины такую разметку проводят при помощи натёртого мелом или древесным углем шнура или шпагата, натягиваемого точно по линии распила. Концы шнурка закрепляются на гвоздях или шильях (рис. 15). Шнурок оттягивается за середину вверх и отпускается. На поверхности доски отпечатывается прямая линия, вдоль которой и производится распил.

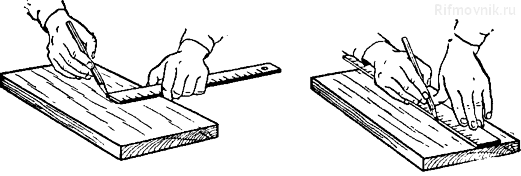

Мелкие детали расчерчиваются и размечаются простым мягким карандашом по линейке, угольнику или шаблонам (рис. 16). При особо точной работе, в особенности при поперечных распилах, вместо разметки карандашом делают глубокий надрез острым ножом по линейке.

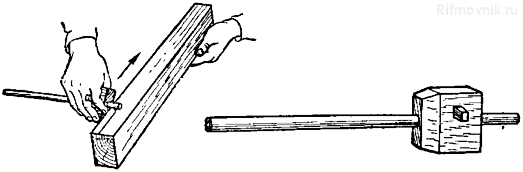

Справа — рейсмус

Разметка параллельных линий при строгании деталей часто проводится при помощи рейсмуса (рис. 17). Правильность плоскостей и углов проверяется при помощи линеек и угольников (рис. 18 и 19).

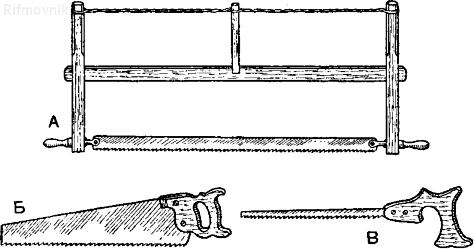

А — лучковая; Б — ножовка хозяйственная; В — ножовка выкружная для выпиливания деталей, имеющих, криволинейные контуры

Пиление, или распиловка, древесины, в зависимости от условий, производится пилами разной конструкции, величины и формы. При ручных работах в столярном деле применяются преимущественно лучковые пилы и ножовки (рис. 20).

Каждая пила представляет собой тонкую стальную ленту — полотно. Вдоль одного края полотна высечены зубья, которые затем немного разведены попеременно в ту и другую сторону и заточены. Благодаря разводке ширина пропила получается немного больше толщины полотна пилы, и последняя свободно перемещается в этом пропиле.

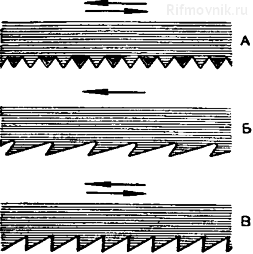

Для распиловки древесины поперёк волокон используются поперечные пилы, зубья которых имеют форму равнобедренных треугольников и затачиваются с двух сторон (рис. 21, А). Такая пила одинаково хорошо пилит при движении вдоль пропила в обе стороны. Продольные пилы (рис. 21, Б) применяются для распиловки древесины вдоль волокон. Зубья у них имеют форму косоугольных треугольничков. Режут древесину продольные пилы только во время движения вперед — от работающего. На рисунке 21 это направление показано стрелкой.

А — для поперечной распиловки; Б — для продольной распиловки; В — для смешанной распиловки (зубья имеют форму прямоугольных треугольников)

Для распиловки сырой древесины и грубой распиловки досок и брусков больших размеров из древесины мягких пород используются пилы с крупными зубьями. Наоборот, мелкозубые пилы применяют для мелкой и точной работы и распиловки сухой и плотной древесины.

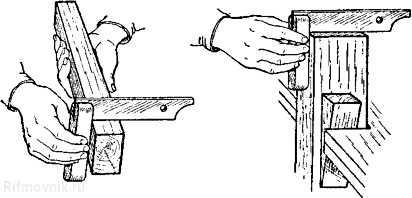

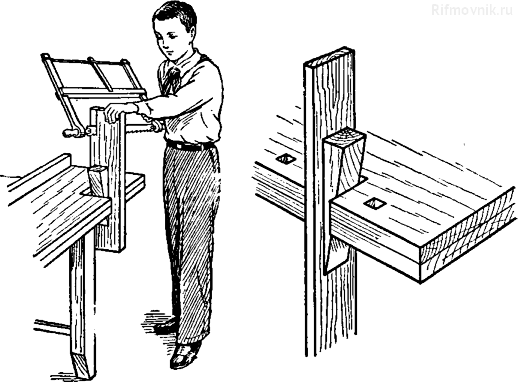

При распиловке древесины необходимо стараться закреплять детали, во-первых, так, чтобы было удобно пилить, и, во-вторых, чтобы материал не «ёрзал» во время работы или чтобы, по крайней мере, была ограничена его подвижность. Так, при продольной распиловке доски и бруски закрепляются в зажиме верстака или заклиниваются в специальном вырезе верстачной доски (рис. 22). При поперечной распиловке подвижность материала ограничивают, применяя разные упорчики (рис. 23) и распиловочные коробки или стусла.

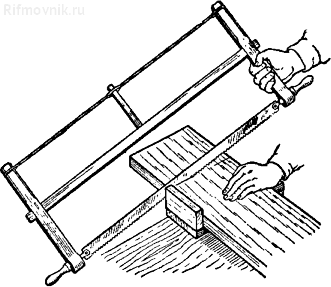

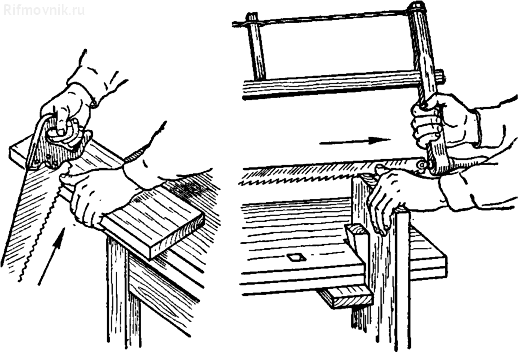

Каждый раз, начиная пиление, устанавливают полотно пилы на ребре доски или бруска так, чтобы левая сторона будущего пропила совпадала с разметочной линией на поверхности материала. Левой рукой придерживают материал. При этом ноготь отставленного вправо большого пальца левой руки должен касаться полотна пилы и служить для направления последнего в нужной плоскости (при применении стусла полотно пилы направляется автоматически благодаря пропилам, в которых оно движется). Осторожно, без нажима пилой на материал, протягивают её на себя (рис. 24). Если линия пропила наметится правильно, начинают распиловку.

Пилить следует стараться так, чтобы линия реза проходила по правому краю разметочной линии и чтобы полотно пилы двигалось в вертикальной плоскости. Пилу надо двигать в ту и другую сторону свободно, с лёгким нажимом (при продольной распиловке обратный, холостой ход проводится вообще без нажима).

На рисунке справа показано закрепление распиливаемой детали в верстачной доске при помощи клина

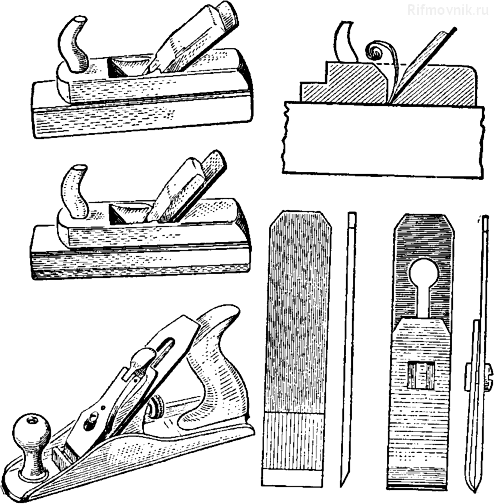

одинарный, двойной и металлический

Для придания деталям, изготовляемым из древесины, правильной геометрической формы и для выравнивания отдельных поверхностей применяют различные строгальные инструменты, главным образом рубанки и фуганки.

Основные части обыкновенного деревянного рубанка представлены на рисунке 25. Там же показан рубанок с металлической колодкой.

Главнейшая часть рубанка и фуганка — железка — стальная пластинка, остро заточенная с нижней стороны. Для обычной строжки пользуются рубанком с одной железкой. При окончательной строжке и зачистке поверхностей применяют двойные рубанки и фуганки, у которых к железкам привинчены металлические накладки, или горбатики, имеющие назначение надламывать снимаемую стружку в процессе её образования. Благодаря этому не происходит задиров и строжка получается ровнее и чище.

Железка зажимается в колодке рубанка или фуганка при помощи небольшого деревянного клина. При этом, больше или меньше выпуская лезвие железки за плоскость подошвы рубанка, можно регулировать толщину снимаемой им стружки. Чем чище должна быть выстрогана поверхность детали, чем твёрже древесина, из которой она должна быть сделана, тем меньше нужно выпускать железку.

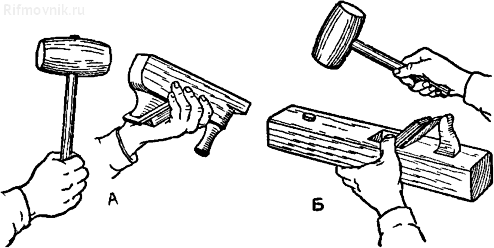

Переставляют железку в рубанке, ослабив предварительно клин лёгкими ударами киянки по задку колодки рубанка. В фуганке для той же цели ударяют киянкой по шишке — небольшому цилиндрику из плотной древесины, вделанному в колодку в передней её части (рис. 26).

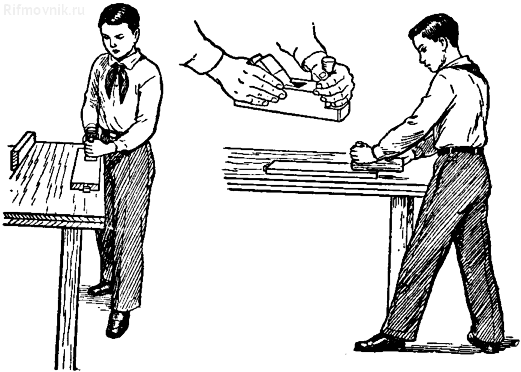

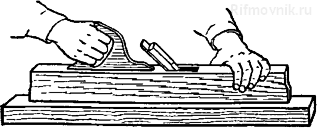

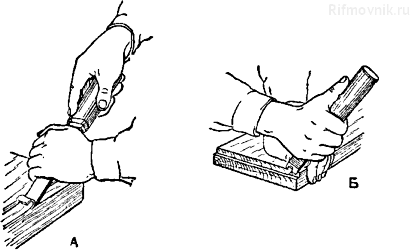

При строгании рубанок берут правой рукой сзади железки так, чтобы ладонь упиралась в верхнюю часть задка колодки (рис. 27). Левой рукой придерживают переднюю часть колодки (если имеется рожок, то держат за него). Рабочая хватка фуганка показана на рисунке 28.

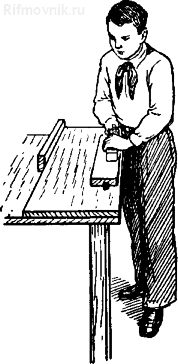

Немаловажное значение для облегчения работы и хорошего качества её имеет при строгании рабочая поза. Работающий должен стать рядом с верстаком, широко расставив ноги. Ступня правой ноги должна быть почти перпендикулярна передней кромке верстака, а ступня левой — почти параллельна этой кромке. Во время строгания работающий с нажимом проводит рубанком по поверхности детали параллельно кромке верстака, выбрасывая корпус вперёд и переводя его тяжесть с правой ноги на левую.

Вид спереди и сбоку. Вверху показано, как нужно держать рубанок в процессе работы

Внизу показано, как следует держать фуганок

А — от себя; Б — на себя. Стрелкой показана фаска, снятая для предупреждение обкалывания древесины

Особое внимание при строжке следует обращать на регулирование нажима левой и правой рук на рубанок. каждый раз, когда рубанок «входит» на деталь, правая рука должна толкать его вперёд, а левая — нажимать вниз. На середине детали обе руки одновременно ведут рубанок и прижимают его к обрабатываемой поверхности. Наконец, когда рубанок «сходит» с детали, левая рука должна только тянуть его вперёд, а правая — нажимать вниз. При строгании широких поверхностей у боковых кромок следует нажимать на рубанок меньше, чем при строгании середины.

Строжка ведётся, как правило, вдоль детали, по направлению волокон древесины. Если волокна направлены под углом к плоскости строжки, то, чтобы не было задиров, строгать нужно по слою, а не в задор, т. е. в том направлении, в каком волокна выклиниваются на поверхность. При строгании сучковатой и свилеватой древесины, во избежание задиров, следует снимать совсем тонкую стружку. Полезно также в этих случаях держать рубанок не по направлению строжки, а под углом, примерно в 30°.

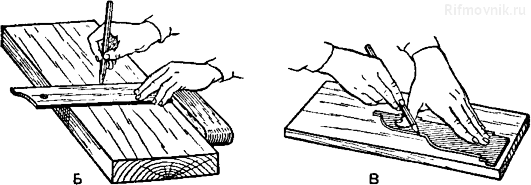

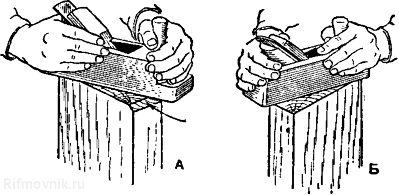

Строгание торцевых поверхностей деталей из древесины, когда волокна перерезаются под углом в 45—90°, называется торцеванием, или торцовкой. Рубанок, применяемый для торцовки, должен быть хорошо наточен. Железка его выпускается лишь чуть-чуть, чтобы снималась совсем тонкая стружка. Для облегчения строжки рубанок обычно держат так, чтобы его продольная ось составляла угол с направлением его движения (рис. 29).

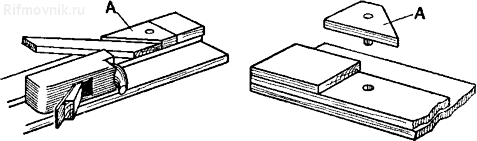

При строгании (торцевании) под углом 90° деталь А снимается (рисунок справа)

При торцевании часто происходит выкалывание небольших кусочков древесины у самого края детали. Чтобы избежать этого выкалывания, торцуемую деталь прижимают боковой гранью, по которой имеется опасность выкалывания, к какому-нибудь бруску так, чтобы плоскости торцов детали и бруска совпадали. Торцуют сразу деталь и брусок.

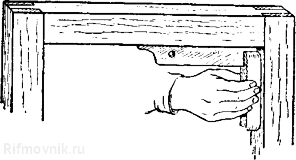

Если при торцевании имеет значение точность угла между боковыми гранями детали и её торцом, то торцовку проводят в специальном приспособлении — донце (рис. 30).

Торцевание широких досок и щитов, во избежание указанного выше скалывания, ведётся попеременно, с двух сторон, причём лезвие железки рубанка до конца торцуемой плоскости не доводится.

Хорошим приёмом, предупреждающим выкалывание, является предварительное снятие ножом, рубанком или стамеской небольшой фаски по ребру, вдоль которого имеется опасность выкалывания (рис. 29).

Правильность строжки проверяется в процессе работы с по мощью линеек, угольников и шаблонов.

Для долбления, т. е. выделки в деталях из древесины различных отверстий, гнёзд и проушин, а также для обработки небольших поверхностей служат стамески и долота. Каждый из этих инструментов представляет собой длинный стальной, обычно плоский, реже полукруглый, резец. На одном конце этот резец заточен на одну сторону (фаску), а на другом имеет деревянную ручку (штылёк). В зависимости от характера работы, применяются стамески и долота разной ширины (от 4 до 50 мм).

Долбление производится преимущественно долотами, стамески же применяются для последующей зачистки поверхностей, подрезания кромок, снятия небольших фасок, выемки желобков и тому подобных мелких работ.

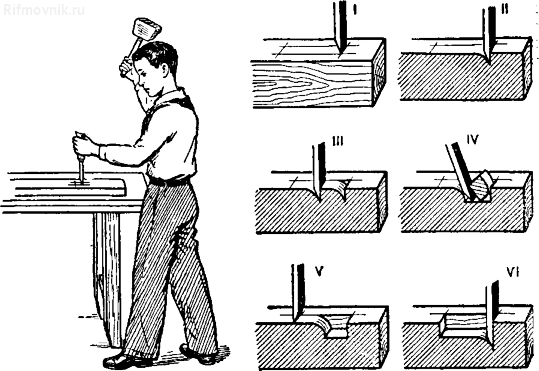

При долблении по ручке долота ударяют киянкой (рис. 31). Чтобы ручка долота не деформировалась при ударах, она обычно снабжается в верхней части металлическим кольцом. Работая стамеской, как правило, киянку не применяют, ограничиваясь нажимом руками или лёгкими ударами ладонью по ручке (рис. 32).

А — вдоль волокон; Б — поперёк волокон

Отверстия и гнёзда в деталях небольшой толщины можно прорезать стамеской сразу. Чтобы при этом на обратной стороне деталей не получалось рваных краёв, отщепов и трещин, нужно соблюдать осторожность и плотно прижимать деталь к поверхности верстака. При долблении гнёзд и отверстий в массивных деталях работу следует вести долотом с двух сторон.

Долбление производится после тщательной разметки острым простым карандашом или шилом.

Во избежание порезов, работая стамесками, необходимо держать инструмент всегда двумя руками, как показано на наших рисунках, а материал укреплять с помощью зажимов, упорчиков и т. п. Никогда не следует разрешать детям во время работы стамеской придерживать материал левой рукой впереди лезвия инструмента: внезапно соскочив, стамеска может серьёзно порезать руку.

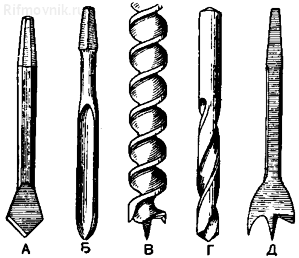

Для сверления цилиндрических отверстий в деталях из древесины применяются различного типа и разных диаметров пёрки и свёрла, а также приспособления и станки, которые служат для приведения свёрл и пёрок во вращение. Из пёрок наибольшее распространение получили центровые, или центуры (рис. 36), из свёрл чаще всего применяются обычные цилиндрические спиральные свёрла для металла.

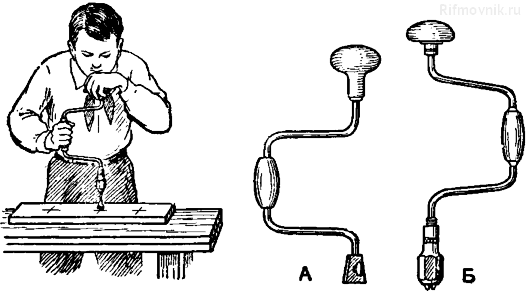

А — коловорот с винтовым зажимом; Б — коловорот с патроном

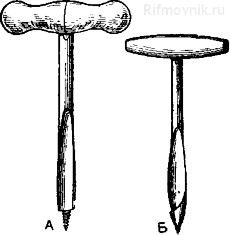

Для приведения свёрл и пёрок во вращение в условиях школьного рабочего уголка обычно пользуются коловоротом (рис. 34) или дрелью (рис. 72). Сверление небольших отверстий (диаметром до 4—5 мм) часто производят буравчиками (рис. 35). В некоторых случаях вместо сверления применяют прожигание отверстий накалённым докрасна гвоздём или отрезком стальной проволоки.

А — ложечный; Б — витой

При соединении деталей шурупами часто возникает необходимость рассверлить, или, как говорят, «раззенковать», верхнюю часть отверстия так, чтобы головки завинченных шурупов были «утоплены», т. е. скрыты в небольших конических углублениях. Для этой цели, в случае отсутствия настоящего зенкера, можно воспользоваться сверлом, диаметр которого раза в полтора больше диаметра шурупа.

При склеивании изделий из древесины столярным клеем следует выполнять следующие правила.

Склеивать столярным клеем нужно изделия только из сухой древесины. Повышенная влажность древесины (больше 10—12%) значительно снижает прочность склейки.

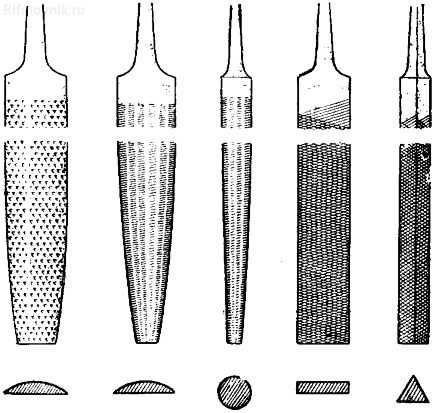

Склеиваемые поверхности должны быть хорошо пригнаны или прифугованы друг к другу, чтобы шов между ними был везде одинаковой толщины. Для увеличения прочности склеенного шва большие поверхности после фуговки желательно обработать специальным рубанком — цинубелем, придающим им шероховатость. При отсутствии цинубеля можно сделать поверхность деталей шероховатыми при помощи обыкновенной стамески, поставив её перпендикулярно к поверхности шва и проводя под углом к направлению волокон древесины. Небольшие и криволинейные поверхности можно в тех же целях обработать рашпилем и драчёвыми напильниками (рис. 36). Большое значение для прочности склейки имеет чистота склеиваемых поверхностей (на них не должно быть грязи, жира, остатков старого клея и т. п.).

Клей на склеиваемые поверхности необходимо наносить быстро, тонким слоем, в подогретом состоянии (нормальная рабочая температура клеевого раствора от 40 до 70°). Весьма желательно немного подогреть и самые склеиваемые поверхности: прочность соединения от этого возрастает.

После нанесения клеевого раствора склеиваемые поверхности должны быть сразу же и как можно плотнее прижаты друг к другу и в таком виде оставлены до полного высыхания клея в шве (не менее чем на 6—8 часов). Такую запрессовку деталей, в зависимости от их величины и конфигурации, выполняют при помощи разного рода приспособлений (струбцинки, ваймы, сулаги, клиновые зажимы, прессы и пр.) или простой загрузкой какой-либо тяжестью. В некоторых случаях запрессовка деталей может быть выполнена связыванием их прочным шпагатом с сильным натяжением его при помощи специальных закруток.

После снятия пресса склеенные изделия и детали можно пускать в дальнейшую обработку только при условии полной просушки, на что требуется не менее суток. Просушивать склеенные изделия следует в сухом, тёплом, но не горячем помещении.

Густота клея должна быть различной, в зависимости от породы древесины и от того, как располагаются склеиваемые поверхности — вдоль или поперёк волокон. При склеивании плотных пород древесины (дуб, бук, клён, ясень, груша и т. п.) клей разводят жиже, чем для склеивания пород менее плотных (липы, осины, ели, сосны, берёзы). Необходимо учитывать, что торцовые (поперечные) разрезы древесины склеиваются гораздо хуже продольных. Для достижения большей прочности склеивания торцовых поверхностей рекомендуется хорошо просушенные, а если есть возможность то и подогретые, торцы смазать жидким раствором клея (клеевой водой или проклейкой) и только после высыхания этого тонкого слоя склеивать обычным способом.

При склеивании деталей из древесины казеиновым клеем требования к подготовке соединяемых поверхностей предъявляются такие же, как и при применении столярного клея. Склеенные детали запрессовываются и оставляются до полной просушки.

Выпускается в продажу в виде сухих плиток и галлерты (студня, содержащего от 40 до 60% воды).

Чтобы приготовить для работы плиточный столярный клей, плитки предварительно дробятся молотком на мелкие кусочки (чтобы осколки не попали при этом в глаза, плитку следует завернуть в старую тряпку). Кусочки клея заливают небольшим количеством холодной воды так, чтобы она лишь тонким слоем прикрыла клей, и оставляют на 10—12 часов. Затем разбухший клей подогревают на небольшом огне до полного разжижения. Галлерту подвергают разогреванию непосредственно, не добавляя воды.

При разогревании столярного клея необходимо следить за тем, чтобы он не подгорел, так как он от этого портится — теряет часть своей склеивающей способности и чернеет. Чтобы избежать подгорания, приготовление клея ведут на водяной бане. Нельзя доводить клей до кипения и разогревать его многократно: склеивающая способность клея при этом уменьшается. Поэтому клея приготовляют не более чем на день-два работы.

Для приготовления клея лучше всего пользоваться эмалированной посудой (небольшой кастрюлькой или кружкой). В железной посуде клей чернеет. При отсутствии эмалированной посуды можно воспользоваться новой, незаржавевшей консервной банкой из белой жести.

Обыкновенный клей для столярных работ получают по следующему рецепту:

| Клея столярного плиточного | 8 | частей |

| воды | 6—10 | частей |

Слишком густой клей можно разбавить водой.

Казеин, продукт переработки творога, выпускается в продажу в виде порошка, цвет которого изменяется от белого и светложёлтого (лучшие сорта) до жёлтого и тёмно-бурого.

Раствор казеина в воде образует клей, пригодный для склеивания древесины, бумаги, картона, тканей, фарфора и других материалов. Доброкачественный казеин растворяется в воде комнатной температуры в течение не более одного часа. Для ускорения растворения казеина в раствор добавляют немного буры, соды или нашатырного спирта. Так, хороший клей можно получить по рецепту:

| казеина в порошке | 7 | частей |

| буры (борнокислого натрия) | 1 | часть |

| воды | 8 | частей |

Казеин замачивают в семи частях воды в чистой консервной банке из белой жести и время от времени помешивают. Через 2—3 часа добавляют раствор буры в остатке воды (подогретой).

Смесь, непрерывно помешивая, подогревают на водяной бане при температуре 60—70° до получения однородного клеевого раствора.

Казеиновый клей, попадая на кожу рук, вызывает раздражение её, иногда довольно сильное. Поэтому при работе с детьми необходимо тщательно следить, чтобы в обращении с клеем ими соблюдалась должная аккуратность.